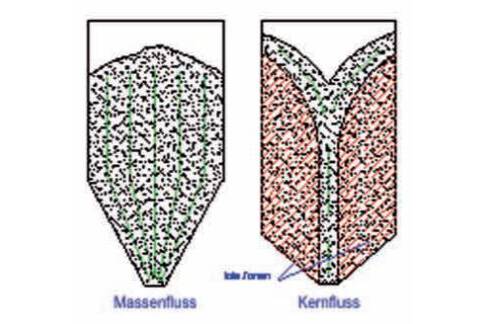

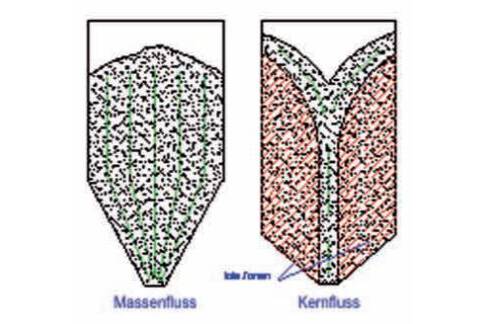

Bild 1. Fließprofile Massenfluss und Kernfluss

Das Fließverhalten von Schüttgütern in Silos ist eine wichtige Einflussgröße, um einen störungsfreien Betrieb der Silo-Anlage zu erreichen. Auf der Grundlage von Stoffeigenschaften und Berechnungsverfahren ist es möglich, einen Silo so auszulegen, dass Betriebsstörungen und Qualitätseinbußen vermieden werden können.

Ein wesentlicher Parameter ist dabei die Reibung zwischen dem im Silo gelagerten Schüttgut und der Silo-Wand. Eine günstige Wandreibung ermöglicht eine flachere Neigung des Silo-Trichters und ist eine Voraussetzung, um Anbackungen und das Ausbilden von toten Zonen im Silo zu verhindern. So kann das gesamte Silo-Volumen genutzt werden, mögliche Entmischungen aus der Silo-Befüllung werden während der Entleerung minimiert, die Füllstandkontrolle wird vereinfacht, und es liegt eine enge Verweilzeitverteilung vor. Ein solches Fließprofil führt aber dazu, dass es zur Bewegung von Schüttgut entlang der Silo-Wand kommt und Verschleiß der Silo-Wand nicht ohne Weiteres zu vermeiden ist.

Zur Verbesserung des Wandreibungsverhaltens werden vielfach Auskleidungen eingesetzt. Auskleidungen, die zum Beispiel aus Polyethylen ausgeführt sind, haben eine geringere Oberflächenhärte als metallische Oberflächen, so dass oftmals Bedenken hinsichtlich der Standzeit der Auskleidung bestehen. Anhand von Beispielen wird gezeigt, wie einerseits durch die Konzeption des Silos Verschleiß vermindert werden kann und andererseits durch die geeignete Auswahl einer Auskleidung oder eines Verschleißschutzmaterials ein gutes Fließverhalten und Verschleißschutz verbunden werden können.

Grundlagen der verfahrenstechnischen Silo-Auslegung

1.1 Fließprofile

Wird Schüttgut aus einem Silo ausgetragen, so kann sich entweder ein Massenfluss- oder ein Kernflussfließprofil ausbilden. In Bild 1 sind diese beiden Fließprofile dargestellt. Bei Massenfluss ist der ganze SiloInhalt in Bewegung, sobald Schüttgut abgezogen wird. Bei Kernfluss fließt das Schüttgut zunächst nur in einer mehr oder weniger trichterförmigen Fließzone, die sich von der Auslauföffnung nach oben hin erstreckt.

Bild 2. Formen von Kernfluss

Die toten Zonen können bis zur Schüttgutoberfläche reichen, so dass sich dort ein Fließtrichter ausbildet und der Kernfluss deutlich als solcher zu erkennen ist (Bild 2, Ic). Es besteht aber auch die Möglichkeit, dass sich die nicht fließenden Zonen nur im unteren Teil des Silos ausbilden (Bild 2, Ia). Dieser Zustand lässt sich durch eine Betrachtung der Schüttgutoberfläche nicht eindeutig erkennen, da sich das Schüttgut zunächst weitgehend gleichmäßig im Kolbenfluss absenkt und sich die tote Zone erst spät bemerkbar macht.

Bild 3. Feste Anbackungen in toten Zonen eines Kernfluss-Silos

Häufig ist die Fließzone auch unsymmetrisch bezüglich der Silo-Achse (Bild 2, Ib). Dies kann durch die Befüll- oder Entstaubungstechnik, unterschiedliche Silo-Wandbeschaffenheiten oder die Austragtechnik verursacht werden. Die dadurch entstehenden unsymmetrisch verteilten Lasten stellen besondere Anforderungen an die statische Dimensionierung des Silos.

Kernfluss ist dadurch gekennzeichnet, dass kein Fließen entlang der Silo-Wand auftritt. Verschleiß an der Silo-Wand durch die Entleerung des Silos ist daher nicht zu erwarten. Im Wesentlichen sind nur aus der Befüllung (zum Beispiel wenn der Befüllstrom auf den noch leeren Silo-Trichter trifft) Schäden aus Verschleiß möglich. Allerdings ist Kernfluss mit Nachteilen für den Silo-Betrieb verbunden, da sich die toten Zonen so verfestigen können, dass nur noch eine aufwändige manuelle oder maschinelle Entleerung möglich ist (Bild 3).

Neben Anbackungen (wie sie in Bild 3 zu sehen sind) können bei Kernfluss weitere Betriebsstörungen beobachtet werden:

- Unregelmäßiger Fluss: Es bilden sich kurzzeitig Brücken und Schächte, bei deren Einsturz verschieden große Mengen an Schüttgut in die entstandenen Hohlräume fallen. Dabei kann es bei feinkörnigen Schüttgütern zur Fluidisierung kommen, und das Schüttgut erhält Fließeigenschaften ähnlich einer Flüssigkeit. Ein kontrolliertes Austragen oder Dosieren ist dann erschwert beziehungsweise bei manchen Austraggeräten (wie zum Beispiel einem Schneckenförderer) kaum möglich.

- Breite Verweilzeitverteilung: Eine typische Eigenschaft von Kernfluss ist eine breite Verweilzeitverteilung. Das Schüttgut in den toten Zonen des Silos bleibt dort über längere Zeit liegen. Erst bei der kompletten Entleerung besteht die Möglichkeit, dass es ausfließen kann. Man kann daher sagen, dass Schüttgut, das als Erstes in den Silo eingefüllt wurde, als Letztes den Silo verlässt und ein First-in-last-out-Prinzip vorliegt. Dies kann zu Qualitätseinbußen bei dem sehr lange im Silo lagernden Produkt (zum Beispiel Verderben von biologischen Stoffen) führen.

- Entmischung: Entmischung nach der Partikelgröße oder -dichte ist beim Füllen des Silos ohne aufwendige Zusatzmaßnahmen nicht zu vermeiden. Bildet sich beim Befüllen eines Silos zum Beispiel ein Schüttgutkegel, so gelangen die groben Partikel vermehrt bis in den Randbereich, während sich das Feingut bevorzugt in der Mitte des Schüttgutkegels ansammelt. In einem Kernfluss-Silo wird bei einer derartigen Entmischung zunächst vorwiegend Feingut und gegen Ende vorwiegend Grobgut ausgetragen, so dass am Auslauf ein Produkt mit zeitlich veränderlicher Zusammensetzung auftritt. Bei Massenfluss ist dagegen das Schüttgut über dem gesamten Silo-Querschnitt in Bewegung, so dass es im Trichterbereich zu einer Rückvermischung des Grobgutes vom Randbereich und des Feingutes aus der Silo-Mitte kommt.

Zusammenfassend ist festzustellen, dass Kernfluss mit einer Reihe von Problemen verbunden ist, die den Vorteil des geringen Verschleißes der Silo-Wand oft aufheben. Es sollte daher angestrebt werden, den Silo für Massenfluss auszulegen, um diese in der Regel gravierenden Betriebsstörungen zu vermeiden.

1.2. Massenflussauslegung

Massenfluss lässt sich durch eine verfahrenstechnische Auslegung des Silos erreichen. Dazu sind zunächst die Fließeigenschaften des Schüttgutes mit Schergeräten zu messen. Auf der Grundlage dieser Messungen werden die für einen betriebssicheren Massenfluss-Silo notwendigen Größen bestimmt: Erstens Mindestneigung der Trichterwand unter Berücksichtigung des eingesetzten Trichterwandmaterials und zweitens minimale Auslaufgröße zur Vermeidung von Brückenbildung.

Bei der Massenflussauslegung ist der Wandreibungswinkel die entscheidende Größe. Der Wandreibungswinkel ist als der Reibungswinkel zwischen dem im Silo gelagerten Schüttgut und der SiloWandoberfläche definiert. Mit der Kenntnis des Wandreibungswinkels lässt sich die Trichterneigung so festlegen, dass sich Bewegung entlang der Trichterwand und damit Massenfluss einstellt.

Das Silo-Wandmaterial sollte daher so ausgewählt werden, dass einerseits günstige Gleiteigenschaften für das Schüttgut erreicht werden, andererseits sollte es aber auch ausreichend widerstandsfähig gegen Abrieb sein. Um diese Anforderungen zu erfüllen, stehen unterschiedliche Werkstoffe und besonders Auskleidungen zur Verfügung.

Auskleidungen mit Keramik-Fliesen bieten einen guten Verschleißschutz, sind aber bei feinkörnigen Schüttgütern nicht immer günstig in der Wandreibung. Bei feuchten Schüttgütern haben sich oft Auskleidungen aus Polyethylen bewährt. Es sind unterschiedliche Typen von Polyethylen verfügbar, die sich sowohl in den Gleiteigenschaften als auch in der Abriebfestigkeit unterscheiden. Es ist daher zu empfehlen, die Eigenschaften einer möglichen Auskleidung durch Referenzen oder Messungen zu hinterfragen.

Bild 4. Statistische Betrachtung der Häufigkeit für Massenfluss

Vielfach wird eine Wandneigung von Θax = 30° gegen die Vertikale bei einem axialsymmetrischen (= konischen) Trichter als steil angesehen. Tatsächlich reicht diese Trichtergeometrie nur bei wenigen Paarungen von Schüttgut und Trichteroberfläche aus, um Massenfluss zu erzielen. Bild 4 zeigt zwei statistische Auswertungen von verfahrenstechnischen Auslegungen für Massenfluss.

Hierzu wurde für ein Schüttgut jeweils das günstigste untersuchte Wandmaterial ausgewählt und der dazu gehörende Trichterneigungswinkel ax bestimmt. Dargestellt ist die Häufigkeit, bei der sich für einen bestimmten Trichterneigungswinkel Massenfluss eingestellt hat. Bild 4 ist so zu lesen, dass bei einer Neigung von 0° (= vertikale Wand) 100 % der untersuchten Kombinationen Schüttgut und Wandmaterial zu Massenfluss geführt haben. Mit flacher werdender Trichterneigung reduziert sich die Häufigkeit, die Massenfluss erwarten lässt.

Die beiden zitierten Untersuchungen basieren auf Auswertungen, die aus unterschiedlichen Industriebereichen stammen. Obwohl die Datenbasis der beiden Untersuchungen dadurch nicht vergleichbar ist, zeigen sich doch sehr deutliche Parallelen. Für die angesprochene Trichterneigung von 30° führt es nur bei zirka 25 % (Ter Borg, L., Chem.-Ing.-Technik 53 (1981), Seite 662–663) beziehungsweise zirka 30 % (Heinrici, H., Modular loss-weight-feeder, Chemical plants+processing, July 1992) der untersuchten Schüttgut-/Wandkombinationen zu Massenfluss.

Damit sich für 50 % der untersuchten Kombinationen Massenfluss einstellt, ist mindestens eine Wandneigung von 20° gegen die Vertikale nötig.

2. Besonderheiten von Massenfluss-Silos

2.1 Verschleiß der Trichterwand

Bild 5. Vereinfachte Darstellung der Wandnormalspannung beim Entleeren und Massenfluss

Bei Massenfluss findet Bewegung entlang der Wand statt. Bei einem abrasiven Schüttgut kann es daher zu Abrieb an der Trichterwand kommen. Die Fließgeschwindigkeit ist in der Regel gering, so dass dieser Einfluss oft nicht entscheidend ist. Als weitere Größe sind die im Silo wirkenden Spannungen zu betrachten. Bild 5 zeigt vereinfacht den prinzipiellen Verlauf der Wandnormalspannung beim Entleeren in einem Massenfluss-Silo.

Die höchste Spannung wird damit am Übergang vom Silo-Schaft zum Trichter erreicht. Im Trichter nimmt die Wandnormalspannung in Richtung zum Auslauf wieder ab. Das größte Potenzial für Abrieb im Trichter ist daher im oberen Bereich in der Nähe zum Silo-Schaft. Aus der Gleichung wird auch deutlich, dass die Wandnormalspannung proportional zum Silo-Durchmesser ist, so dass Silos mit größerem Durchmesser von möglichem Abrieb besonders betroffen sind. Wird ein bestehender Silo, der Kernfluss zeigt, durch entsprechende Maßnahmen in Massenfluss überführt, können bestehende Betriebserfahrungen über Wandabrieb nicht mehr auf die neue Situation übertragen werden. Es ist daher zu empfehlen, diese Fragen mit dem Lieferanten der Auskleidung zu diskutieren und Referenzen auszuwerten.

2.2 Maßnahmen zur Reduzierung der Beanspruchung der Silo-Wand

Die Spannungen auf die Silo-Wand lassen sich durch folgende Maßnahmen reduzieren:

- erhöhte Wandreibung im SiloSchaft

- geringe Füllhöhe

- kleiner Silo-Durchmesser.

Eine Erhöhung der Wandreibung im Silo-Schaft darf nicht dazu führen, dass es trotz der vertikalen Wände zu Anbackungen kommt. Daher ist dieses Vorgehen nur mit Vorsicht auszuführen.

Bild 6. Prinzipielle Funktionsweise des Entleerungsrohrs

Eine geringe Füllhöhe grenzt die Nutzungsweise eines Silos ein, und ein kleiner Silo-Durchmesser führt zu einer Vergrößerung der Bauhöhe, so dass diese Maßnahmen nicht immer umsetzbar sind. Der Effekt eines kleinen Silo-Durchmessers lässt sich aber mit dem Einbau eines Entleerungsrohrs auch in einem Silo mit großem Durchmesser erreichen. Das Entleerungsrohr wird oberhalb der Auslauföffnung angeordnet und hat über der Höhe mehrere Seitenöffnungen. In Bild 6 ist die prinzipielle Funktionsweise des Entleerungsrohrs angegeben.

Wenn die Entleerung nicht im freien Auslauf aus dem Entleerungsrohr stattfindet, sondern zum Beispiel über ein Austraggerät begrenzt wird, stellt sich im Rohr Kolbenfluss ein. Mit Beginn der Entleerung fließt Schüttgut an der Schüttgutoberfläche zunächst vom Silo-Zentrum und später von der Peripherie zum Entleerungsrohr, bis eine Böschung entstanden ist. Dann sinkt der Schüttgutspiegel im Entleerungsrohr bis zur nächsten Seitenöffnung und der beschriebene Ablauf wiederholt sich. Durch dieses Entleerungsverhalten wird der Silo annähernd schichtweise von oben nach unten entleert. Der Silo ist daher ein Kernfluss-Silo.

Die Spannungen in einem Entleerungsrohr sind deutlich niedriger als die im Silo vorliegenden Spannungen. Die Ursache ist da rin zu sehen, dass in einem Silo die Spannungen proportional zum Durchmesser und nicht zur Höhe sind. Der kleinere Durchmesser des Entleerungsrohrs, das ebenfalls als Silo zu betrachten ist, führt damit zu kleineren Spannungen als im Silo mit seinem größeren Durchmesser. Das Schüttgut fließt daher bei der Entleerung in einem Silo mit einem Entleerungsrohr nur in Zonen geringer Spannung: zum einen an der Schüttgutoberfläche und zum anderen im Entleerungsrohr. In Bild 7 sind ein Silo mit Entleerungsrohr und der Spannungsverlauf dargestellt.

Die maximale Spannung im Silo ergab sich für diesen Fall zu 20.000 Pa. Durch den kleinen Durchmesser des Entleerungsrohrs wurde die Spannung im Rohr auf zirka 2.000 Pa begrenzt. Der Abstand der Seitenöffnungen des Entleerungsrohrs wurde so gewählt, dass beim Fließen aus dem Silo in die Öffnung eine Spannung von 2.500 Pa nicht überschritten wurde. Die Seitenöffnungen und der Trichter am Auslauf des Entleerungsrohrs wurden so ausgelegt, dass Brückenbildung ausgeschlossen wurde.

2.3 Maßnahmen zur Reduzierung der Beanspruchung des eingelagerten Schüttgutes

Silo-Wände ist es in manchen Anwendungsfällen auch erforderlich, das eingelagerte Schüttgut möglichst schonend zu behandeln und Abrieb und Partikelzerstörung zu vermeiden. Abrieb der Partikel tritt besonders dann auf, wenn sich die Partikel unter großen Spannungen relativ zu einander bewegen. Auch hier ist ein Kernfluss-Silo eher ungünstig zu bewerten, da je nach Ausbildung der Fließzone Partikel über einen längeren Zeitraum entsprechend ungünstig beansprucht werden können. Bei einem Massenfluss-Silo liegt im Silo-Schaft Kolbenfluss vor, eine Relativbewegung der Partikel findet daher kaum statt und der Abrieb wird minimiert.

Aber auch das Prinzip des Entleerungsrohrs lässt sich zur Reduzierung der Partikelbeanspruchung nutzen. Schulze et al. (Schulze, D., Schwedes, J., Leonhardt, C., Kossert, J., Schüttguttechnische Auslegung

Bild 8. Silo zur Lagerung von Schwefelgranulat

eines Silos zur Lagerung von 10.000 t Schwefel, Schüttgut 3 (1997) 3, Seite 299–305) berichten über eine Lösung mit zwei Entleerungsrohren, die erfolgreich für ein Silo zur Lagerung von 10.000 t Schwefelgranulat angewandt wurde.

Bild 8 zeigt einen Silo, bei dem die Befüllung über eine Wendelrutsche vorgenommen wird, um die Beanspruchung durch den Aufprall aus einer hohen Fallhöhe zu vermeiden. Die Entleerung erfolgt über zwei seitlich an der Silo-Wand befindliche Entleerungsrohre, um die Spannungen im fließenden Schüttgut zu reduzieren. Der SiloTrichter ist so ausgebildet, dass auf der Basis der ausgeführten Wandreibungsmessungen eine Restlosentleerung möglich ist.

3. Zusammenfassung

Ein Kernfluss-Silo erlaubt durch die toten Zonen kein Fließen entlang der Trichterwand und reduziert so Verschleiß, allerdings auf Kosten von verfahrenstechnischen Nachteilen, die oft zu gravierenden Betriebsstörungen führen. Mit einer geeigneten Auskleidung lässt sich ein Silo für Massenfluss auslegen und kann die Anforderungen bei geringem Abrieb und günstigem Fließverhalten erfüllen. Das Entleerungsrohr ist eine Maßnahme, die zu einer deutlichen Reduzierung der Beanspruchungen im und aus dem fließenden Schüttgut führt – allerdings wird sich als Fließprofil Kernfluss einstellen.