In allen Bereichen der Industrie müssen Schüttgüter – auch solche mit schwierigsten Fließeigenschaften – teilweise im vollautomatischen Betrieb gefördert, gelagert und entladen werden. Bei der Auswahl eines Austragssystems ist darauf zu achten, dass die richtige Planung und Bemessung des Silos oder Bunkers unter Berücksichtigung des Fließverhaltens des Schüttgutes eine wesentliche Voraussetzung für einen störungsfreien Betrieb bildet.

Ein noch so gutes Austragsorgan wird unter einem unzureichend dimensionierten Silo oder Bunker keine befriedigenden Ergebnisse erzielen. Darüber hinaus sind aber auch betriebsbedingte und prozesstechnische Anforderungen an das Austragsorgan zu berücksichtigen. Kurzum: Es gibt nicht das multifunktionale Austragsorgan, sondern vielmehr sind Vor- und Nachteile der verschiedenen am Markt angebotenen Systeme im Einzelfall zu bewerten. Befasste sich Teil 1 dieses Artikels in erster Linie mit translatorischen Systemen, so ist Teil 2 den rotatorischen Systemen gewidmet.

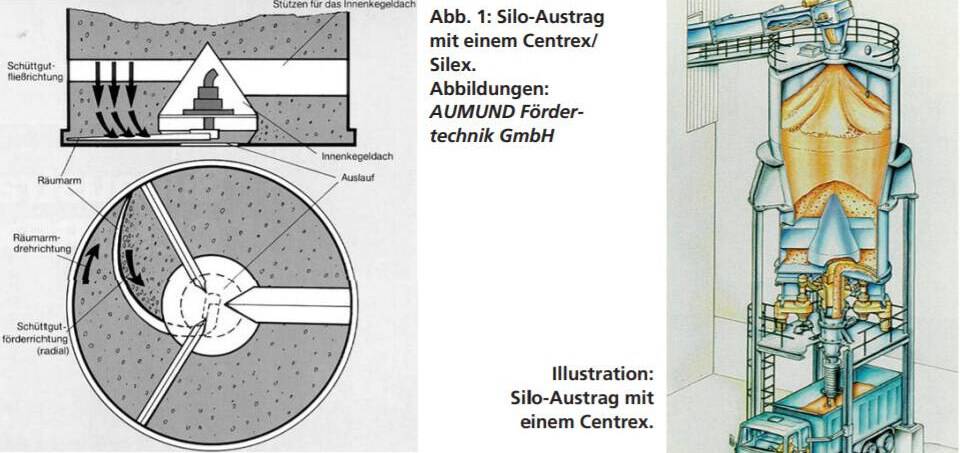

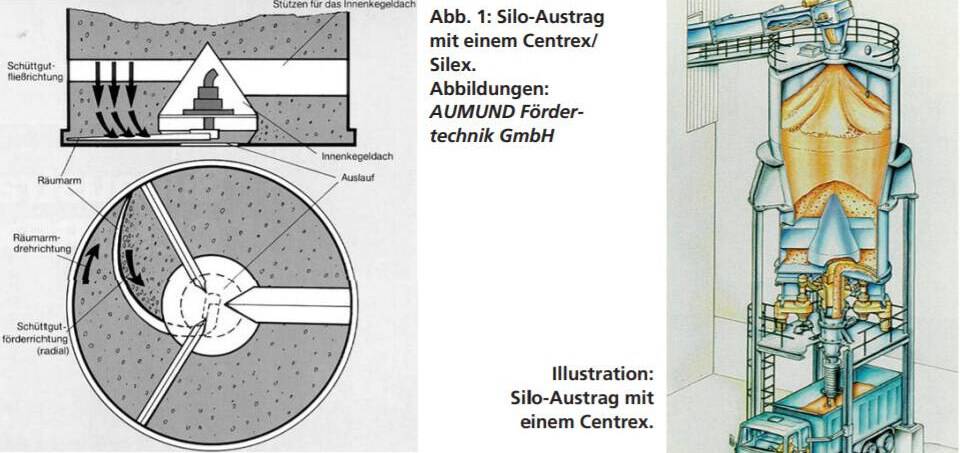

Abb. 1: Silo-Austrag mit einem Centrex/ Silex

Silo-Austrag mit einem Räumarm (Centrex/Silex)

Diese Geräte sind speziell für den Austrag schwer fließender Schüttgüter aus Silos entwickelt worden. Mit einem logarithmisch geformten Räumarm wird das Schüttgut von der Silo-Wand radial unter den Innenkegel gefördert und durch den zentrisch angeordneten Auslauf ausgetragen. Der Kegel verhindert das unkontrollierte Ausfließen des Schüttgutes und entlastet gleichzeitig den Räumarm (Abb. 1). Außerdem bildet er zusammen mit der Außenwand, die auch geneigt sein kann, einen Ringspalt, der wie ein Trichter wirkt und somit zu einer Reduzierung der Vertikalspannung am Silo-Boden führt.

Abb. 2: Mögliche Silo-Formen für Räumräder

Der Räumarm greift in die volle Schüttgutsäule bei gleichzeitiger Unterschneidung der Silo-Außenwand, um Schüttgutanbackungen oder tote Zonen zu vermeiden. Dadurch wird ein gleichzeitiges Absenken des gesamten Silo-Inhaltes erreicht (Massenfluss).

Die Eindringtiefe des Räumarmes an der engsten Stelle zwischen Kegel und Silo-Außenwand ist so dimensioniert, dass Brückenbildung verhindert wird. Durch den logarithmisch geformten Räumarm werden zudem Schüttgutverpressungen während des Austrages vermieden.

Tabelle 1: Austragsleistungen Centrex/Silex

Centrex- oder Silex-Austragssysteme lassen sich – je nach Schütteigenschaft – mit verschiedenen SiloFormen kombinieren. Innerhalb des Centrex- oder Silex-Systems können in Abhängigkeit des verfahrensbedingten Einsatzes oder des Schüttgutes drei Varianten angeboten werden: mit stehendem Innenkegel (Abb. 1), mit drehendem Innenkegel und in druckdichter Ausführung. Die Einsatzmöglichkeiten sind somit vielfältig. Zum Beispiel zum Austrag von Rea-Gips, Naturgips, Kalkstein, Ton, Mergel, Rohkohle, Eisenerz sowohl für pulverige als auch grobkörnige Schüttgüter bis 260 mm Korngröße. Silo-Auslaufdurchmesser bis 8 m und Austragsleistungen bis 1.000 m³/h sind möglich (siehe Tabelle 1). Das Gerät eignet sich auch zum dosierten Austrag aus Silos, da die Räumradgeschwindigkeit über eine nachgeschaltete Bandwaage geregelt werden kann.

Austrag mit einem Räumwagen (Bunker-Entleerungswagen Typ BEW)

Vom Grundprinzip arbeitet der Räumwagen genauso wie ein Räumrad. Beim Centrex/Silex steht der Räumarm ständig bei seiner gesamten Umdrehung (360°) unter der kompletten Materialsäule. Er wird also nie frei (entlastet).

Beim Räumwagen oder BunkerEntleerungswagen wird das Schüttgut durch eine modifizierte logarithmische Spirale nur etwa bis Mitte Räumarm nach innen transportiert und dann durch die Drehbewegung zum zentralen Auslauf gedrückt.

Durch eine Vielzahl von Räumarmen (normal 6 Stück) wird ein sehr guter Materialfluss im Bunker und ein gleichmäßiger Austrag erreicht. Durch den Bunkersattel werden die Räumarme immer wieder total entlastet. Ein BEW arbeitet mit geringem Kraftbedarf und ist besonders für die Entleerung langer Bunker und großer Silos geeignet (Abb. 3 und 4).

Abb. 3: Bunkerabzug mit BunkerEntleerungswagen

Abb. 4: Bunker-Entleerungswagen Typ BEW

Im Wesentlichen unterscheidet man drei Bauformen:

1. Blockbau BEW; Räumraddurchmesser bis 5.000 mm, Austragsleistungen bis 5.800 m³/h.

2. Flachbau BEW; Räumraddurchmesser bis 4.000 mm, Austragsleistungen bis 2.050 m³/h.

3. Kreis BEW; Silo-Durchmesser bis 12.000 mm, Austragsleistungen bis 2.500 m³/h.

Der Blockbau-BEW fährt auf Schienen innerhalb eines Räumtunnels im Silo oder Bunker hin und her äumschne12 13 und räumt beidseitig (Abb. 3 und 5).

Abb. 5: Bunker-Entleerungswagen BEW, Modell Blockbau

Abb. 6: Bunker-Entleerungswagen BEW, Modell Flachbau-Prinzip

Der Flachbau-BEW fährt auf der Gerüstkonstruktion des abfördernden Gurtbandes entlang und räumt das Schüttgut einseitig (Abb. 6). Beim Kreis-BEW ist das Chassis mittig unter dem Kegeldach in einem Großraum-Silo auf Laufrollen gelagert und führt um die Mittelachse eine rotatorische Vorschubbewegung über zwei Hydraulikzylinder aus.

Das Räumrad selbst ist außermittig im Chassis angeordnet, unterschneidet die Schüttgutsäule und räumt das Fördergut aus (Abb. 7). Das Räumrad kann auch rad kann auch schwenkbar ausgeführt werden, was ein lastfreies Anfahren ermöglicht und gleichzeitig eine optimale Wartung der Räumarme auch bei vollem Silo sicherstellt.

Abb. 7: Kreisbunker-Entleerungswagen, Prinzip KBEW

Der Silo-Austrag erfolgt über den gesamten Querschnitt

Silo-Austrag mit einer Räumschnecke

Die Schnecke (Abb. 8) rotiert (wie der Kreis-Bunker-Entleerungswagen) um die Silo-Achse und entnimmt über eine gewisse Zeitspanne aus jedem Bereich des Silos Schüttgut.

Das Fördergut wird dabei zur zentralen Auslauföffnung gefördert. Um einen Schüttgutaustrag über den gesamten Silo-Querschnitt zu gewährleisten, sollte die Schnecke in Förderrichtung steigende Kapazität durch zunehmende Steigung der Schneckenwendel besitzen. Räumschnecken gibt es für Silo-Durchmesser bis 25.000 mm. Es sind keine größeren Silo-Einbauten notwendig, was einerseits die Gefahr von Brückenbildungen minimiert, andererseits aber hohe Vertikallasten für den Silo-Boden und Schneckenbaum bedeutet.

Grundsätzlich können Räumschnecke auch für schwer fließende Schüttgüter eingesetzt werden, der aber im Vergleich zum KBEW bis zu zweifach höhere Leistungsbedarf bei gleicher Austragsleistung und der zu erwartende hohe Verschleiß am Schneckenwendel führen zu unverhältnismäßig hohen Betriebskosten (Abb. 9).

Abb. 8: Prinzipieller Aufbau einer Räumschnecke

Abb. 9: Auftragsschweißen Schneckenwendel

Bei extrem klebrigem Material besteht zudem die Gefahr, dass sich die Schneckenwendel zusetzen. Die bei der AUMUND Fördertechnik GmbH vorhandenen Räumschnecken wurden daher auch nur für leichte und gutmütige Schüttgüter wie zum Beispiel Holzschnitzel eingesetzt.

Zusammenfassung

Die vielen Einflussfaktoren einerseits und die hohe Anzahl verschiedenster Austragsgeräte andererseits machen eine optimale Auswahl für den jeweiligen Einsatzfall nicht einfach. Dieser Artikel basiert auf den Erfahrungen im Hause AUMUND und stellt die Austragssysteme deren Produktpalette gegenüber.

Die Auswahlmatrix (Tabelle 2) ermöglicht eine erste Differenzierung dieser Systeme.

Tabelle 2: Auswahlmatrix verschiedener Austragsorgane (Hersteller bedingte Abweichungen möglich)

Es kann damit natürlich kein Anspruch auf Vollständigkeit erhoben werden. Dennoch wird deutlich, wie wichtig eine saubere Projektierung und detaillierte Abstimmung zwischen Anlagenbetreiber und Lieferant im Vorfeld eines solchen Projektes ist.

Kreis-Bunker-Entleerungswagen, K-BEW

Prinzip BEW Blockbau

BEW-Flachbau im Einsatz

Beispiel: Centrex für REA-Gips

Der Silo-Austrag erfolgt über den gesamten Querschnitt

Kreis-Bunker-Entleerungswagen

Beispiel: Centrex im Silo

Beispiel: Räumrad Typ Centrex für Gips