Schwerstarbeiter Verladegarnituren

ZA/ZH-Verladegarnituren von WAM für die offene und geschlossene Verladung

Durch eine Verladegarnitur fließt während des Verladeprozesses in hoher Geschwindigkeit eine große Menge Material – teilweise bis zu 2.000 Kubikmeter pro Stunde. Je nach den Materialeigenschaften ist die Belastung auf die Konstruktion und ihre Komponenten entsprechend hoch. Ausschlaggebend sind hierbei vor allem die Abrasivität und Temperatur des Materials, sowie dessen Neigung zur Staubentwicklung oder statischer Aufladung.

Der wohl größten Belastung ist der Verladebalg ausgesetzt. Abrasive Materialien wie Sand verursachen an allen produktberührenden Komponenten während ihrer Verladung erhöhten Verschleiß. Um zu hohen Wartungskosten und vor allem Anlagenstillstände vorzubeugen, sollte in solchen Einsatzfällen der Verladebalg verstärkt bzw. in widerstandsfähigen Werkstoffen ausgeführt sein. Bei extrem abrasiven Materialien wie Kiesel oder Basalt empfiehlt sich jedoch die Installation von Stahltassen innerhalb des Balges, durch die das Material im Innern nach unten fällt, ohne mit der Außenwand in Berührung zu kommen. Bei den teleskopierbaren Varianten befinden sich am Verladebalg entlang der gesamten Länge Zugseile, über die der Verlader mit entsprechender Steuerung auf und abgefahren werden kann. Von Vorteil ist, wenn die Seile nicht im Balg, d.h. im Produktstrom verlaufen, sondern außerhalb, wo sie vor Reibung geschützt sind.

Da auch die vielen Ein- und Ausfahrzyklen den Balg belasten, sollte er eine solide, robuste Konstruktion haben. Mit Metallringen versteifte, dickwandige Schlauch-konstruktionen sind gängig.

Bei der Verladung von Pulvern und manchen Granulaten muss die Staubentwicklung berücksichtigt werden. Während das Material durch den Balg fällt, entsteht im Innern eine Staubwolke, die aus dem Balg abgeleitet und gefiltert werden muss, um der Gefahr einer Staubexplosion und Umweltverschmutzung vorzubeugen. Dies wird erreicht mit Hilfe eines doppelwandigen Balges in Kombination mit einem Entstaubungssystem: Die staubige Luft wird durch den Zwischenraum der beiden Balgwände vom Ventilator des Filters abgesaugt, und über die Filterelemente als reine Abluft in die Umwelt abgegeben. In vielen Verladegarnituren sind geeignete Filtersysteme integriert. Über eine entsprechende Anschlussvorrichtung können Verlader jedoch auch an eine zentrale, externe Filtrationsanlage angeschlossen werden.

Darüber hinaus sollte der Verlader-Auslaufkegel beim Aufsetzen auf den Einfüllstutzen von Silofahrzeugen eine gute Abdichtung bieten, um das Entweichen von Produkt bzw. Staub während des Befüllprozesses zu verhindern. Dementsprechend verfügen Verlader zur staubfreien offenen Verladung über Staubschürzen unter dem Auslaufmodul.

Vorsicht auch bei der Verladung heißer Produkte oder jenen, die sich bei Bewegung statisch aufladen. Die Werkstoffe des Balgs aber auch die Filtermedien müssen für den jeweiligen Temperaturbereich geeignet sein, bzw. aus anti-statischem Material bestehen, wie z.B. Polyester, Neopren oder Hypalon. Im Zweifelsfall die jeweils für die Einsatzzone gültige Atex-Richtinie prüfen bzw. den Hersteller konsultieren.

Neben der materialspezifischen Belastung spielen auch die klimatischen Bedingungen am Einsatzort eine Rolle. Eine erhöhte UV-Belastung und dauerhaft tiefe oder hohe Temperaturen schaden vielen Werkstoffen. Daher sollte auch hier die Auswahl auf Materialien fallen, die langfristig Schutz bieten.

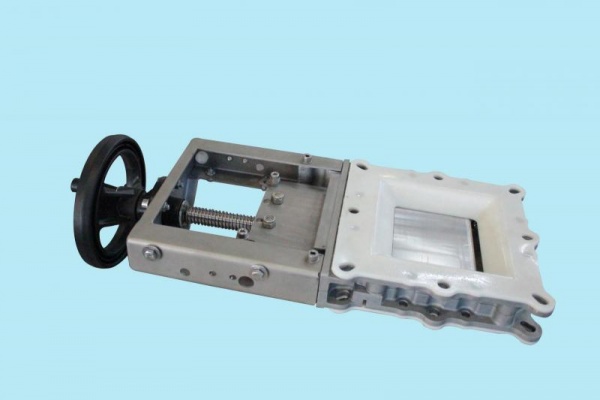

Die WAMGROUP®-Tochter TOREX® ist seit Jahrzehnten einer der weltweit führenden Hersteller im Bereich Verladertechnik. Die Verladegarnituren vom Typ „BELLOJET®“ werden in verschiedenen Varianten und Baugrößen in Großserie gefertigt und sind zu tausenden weltweit im Einsatz. Das Verladerprogramm beinhaltet Baureihen für die offene Verladung von Schiffen und LKW (bis zu einer Kapazität von 1.800 m3/h), sowie geschlossene Systeme für die Befüllung von Silofahrzeugen (bis zu 500 m3/h). Bellojet® Verlader sind mit integriertem Entstaubungsfilter oder Anschlussmöglichkeit an externe Entstaubungssysteme lieferbar.