Füllstoffe werden heute mit immer höheren Anforderungen konfrontiert. Waren Anwendungen, z.B. in der Kunststoffindustrie, früher mit einem Extender-Füllstoff zufrieden, der das Compound billiger machte, so änderte sich in den letzten Jahrzehnten das Profil vom reinen Volumenfüllstoff hin zu funktionalen Additiven und Füllstoffen. Doch damit nicht genug. Das Streben nach nachhaltigen Produktionsweisen und geringem Carbon Footprint beginnt in der Rohstoffaufbereitung und setzt neue Zeichen.

Moderne Spiralstrahlmühlen stellen den Stand der Technik bei der Mikronisierung hochlamellarer Füllstoffe dar. Durch die spezielle Art der Zerkleinerung mittels Scherkräften kann dabei die für die nachfolgenden Anwendungen entscheidende Kornform erhalten oder sogar verbessert werden.

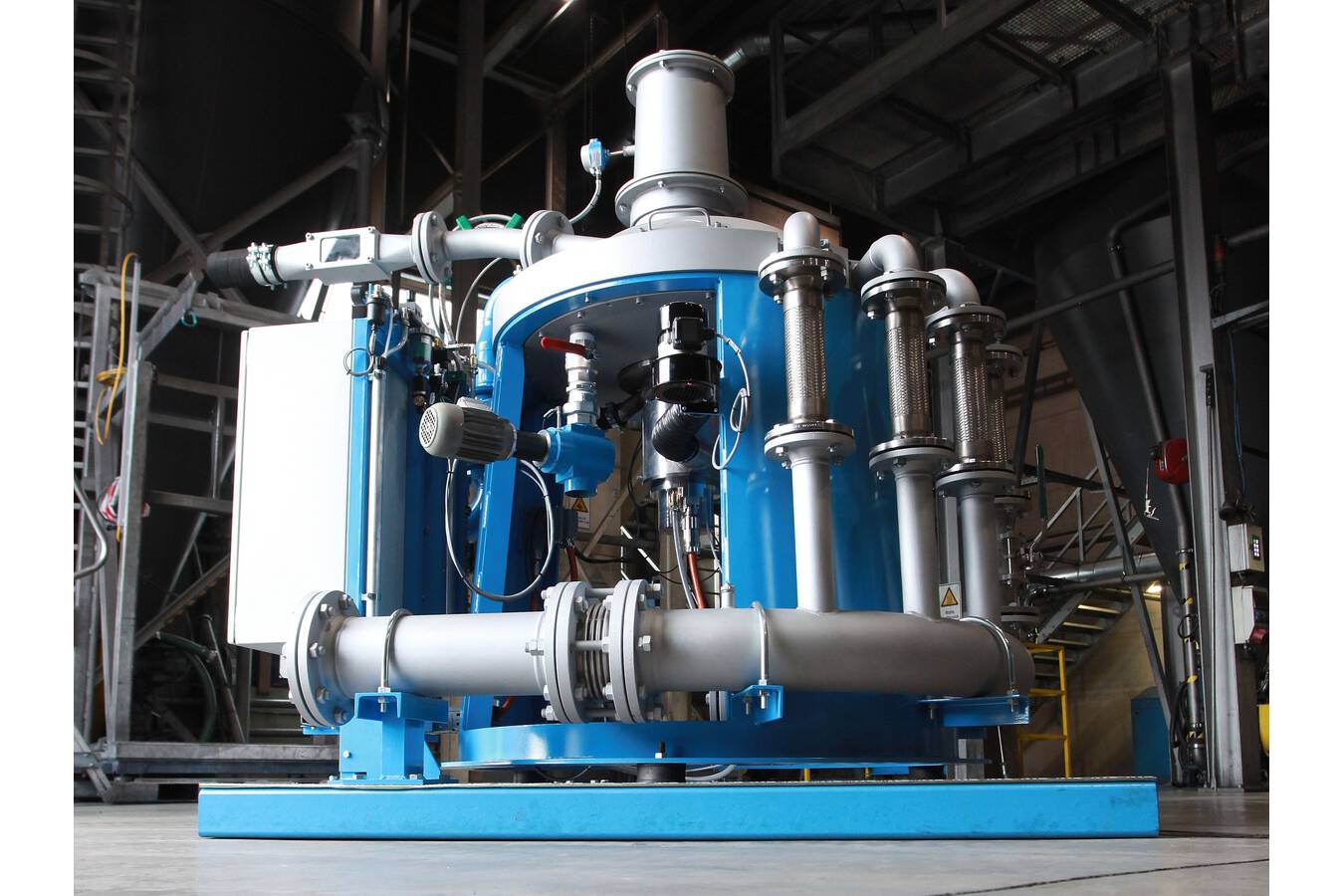

Durch die Entwicklung des EEU Systems (Enhanced Energy Utilization) konnte die bewährte PMT Spiralstrahlmühle in ihrem Wirkungsgrad erheblich verbessert werden, und damit wird auch der ökologischen Verantwortung Rechnung getragen.

Einsatz von funktionellen Füllstoffen

Funktionelle Eigenschaften werden neben der Feinheit oftmals auch über die Kornform eingebracht, z.B. plättchenförmige oder nadelförmige Partikel. Vor allem beim Einsatz von hoch lamellaren Industriemineralen als funktionelle Füllstoffe, beispielsweise in Kunststoffanwendungen oder bei der Herstellung von Farben & Lacken, hat sich gezeigt, dass mechanische Eigenschaften, wie Steifigkeit, Schlagzähigkeit, Kratzfestigkeit deutlich verbessert werden konnten. Dies vor allem auch deswegen, weil das Aspektverhältnis durch den Einsatz geeigneter Mahlanlagen, auch im feinsten Bereich erhalten oder sogar leicht erhöht werden kann.

Korngröße und Kornform/Aspektverhältnis

Im Bereich der Mahl- und Sichttechnik ist die Basis vieler Produktdefinitionen die Korngrößenverteilung der Mahlprodukte. Die im Fein- und Feinstbereich am meisten verbreiteten Messmethoden sind die Lasergranulometrie und Sedimentationsanalyse. Die unterschiedlichen Bestimmungsmethoden ergeben mitunter deutlich unterschiedliche Werte. So unterscheiden sie sich immer deutlicher, je mehr die Partikelform von der idealen Kugel abweichen.

Das Aspektverhältnis als weitere Produktdefinition ist ein Maß für die Lamellarität des Produktes. Es ist das Verhältnis aus größter Dimension zu kleinster Dimension. Im Falle von lamellaren Produkten also das Verhältnis von Durchmesser des Plättchens zu dessen Dicke (Abb. 1), bei nadelförmigen Produkten von der Länge zum Durchmesser der Nadeln.

Speziell im Bereich der hochlamellaren oder nadelförmigen Industrieminerale werden heute Spiralstrahlmühlen eingesetzt bei denen die Zerkleinerung primär durch Scherkräfte, die delaminierend wirken, hervorgerufen wird und somit das Aspektverhältnis möglichst erhalten bleibt.

Funktionsprinzip von Spiralstrahlmühlen

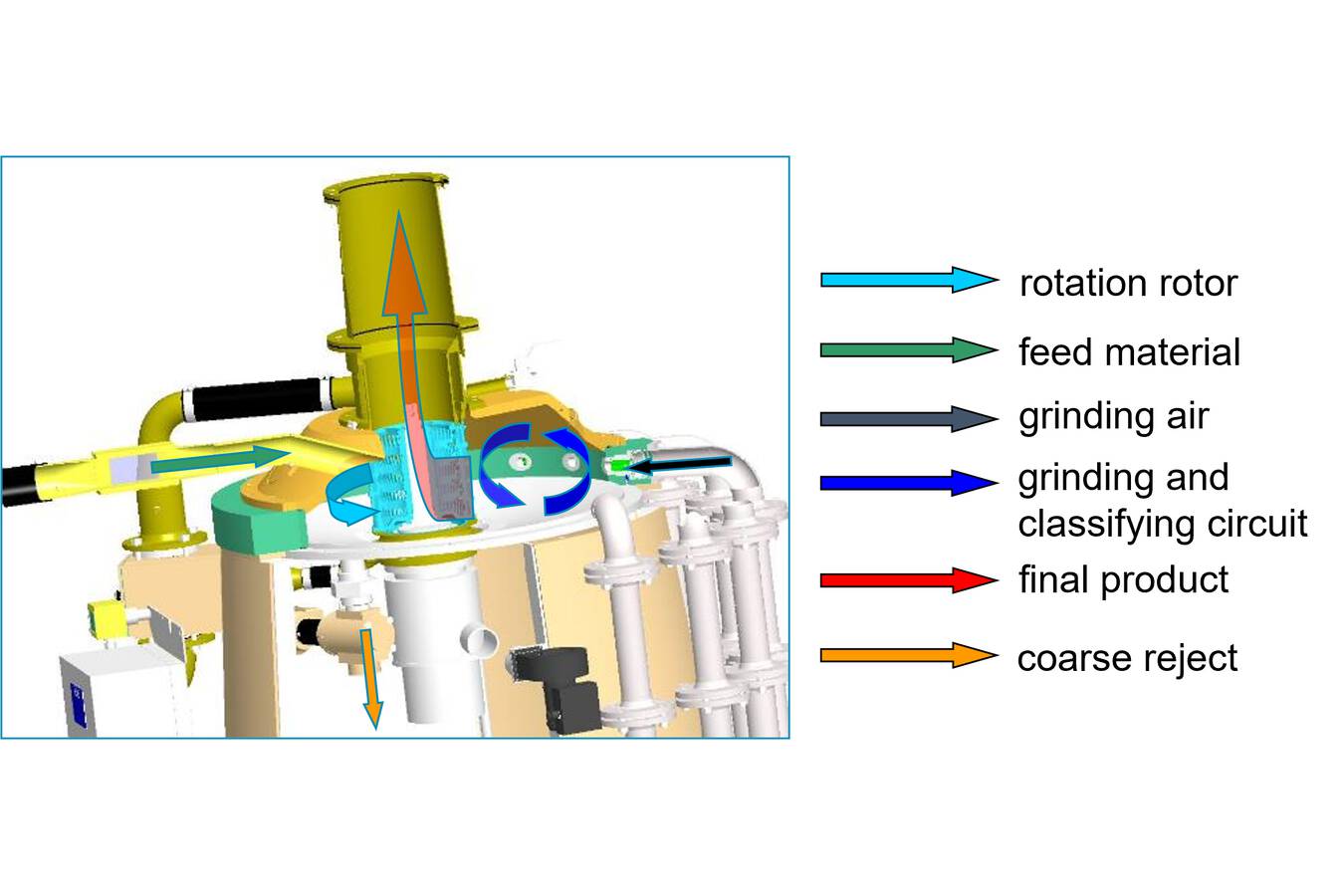

Das Aufgabematerial wird pneumatisch in die Mühle (Abb. 2) transportiert. Das durch die Mahldüsen eintretende Mahlmedium fluidisiert und beschleunigt dabei die Partikel aus dem Gutbett im Mahlraum. Als Mahlmedium kann entweder Druckluft oder überhitzter Dampf eingesetzt werden. Die Zerkleinerung erfolgt hauptsächlich durch Scherkräfte, die durch Geschwindigkeitsunterschiede entstehen. Die Partikel bewegen sich auf spiralförmigen Bahnen durch den Mahlraum um das Mühlen-Zentrum, wo ein Sichter integriert ist, der über seine Rotordrehzahl die Produktfeinheit bestimmt (Abb. 3). Sobald die Partikel eine bestimmte Feinheit erreichen, gelangen sie durch den rotierenden Sichter ins Fertiggut.

Eckdaten Spiralstrahlmühle SJ50-ER100:

- Sichter-Umfangsgeschwindigkeit: bis 190 m/s

- Produktfeinheit: d97 = 1 – 45 µm und d50 = 0,5 – 10 µm

- Produktdurchsatz: 200 – 4000 kg/h

- Erforderliche Luftmenge: 2400 – 3600 m³/h

- Mahlmedien: Druckluft mit 3,5 bis 15 bar oder überhitzter Dampf bis zu 24 bar und 400 °C

EEU System – Enhanced Energy Utilization

Eine energieeffiziente und wirtschaftliche Produktion von funktionellen Füllstoffen bedingt, dass selbst Produkte im feinsten Korngrößenbereich in industriellen Mengen hergestellt werden können bzw. deren Ausstoß je Maschineneinheit erhöht wird.

Hierbei ist einerseits die effiziente Herstellung der Druckluft wesentlich, aber noch vielmehr ein hoher Wirkungsgrad bei der Umsetzung der in der Druckluft steckenden thermischen Energie sowie Druckenergie in Mahlleistung.

Die thermische Energie entsteht bei der Kompression in jedem Fall und kann bei einstufigen Systemen großteils genutzt werden, in mehrstufigen Verdichtersystemen muss ein Teil davon im Zwischenkühler vernichtet werden. Diesen Teil so gering als möglich zu halten, gilt als Ziel zur Verbesserung der gesamten Energieeffizienz.

Einstufige Kompressoren sind in ihrem maximalen Druck limitiert, weswegen sie nur in wenigen Mahlsystemen zum Einsatz kommen. Der geringere Druck muss durch größere Druckluftvolumina kompensiert werden, um die gleiche Kapazität wie bei Anlagen mit Hochdruckkompressoren zu erreichen. Damit steigt jedoch auch die Baugröße der Anlage je Tonne des produzierten Mahlgutes.

Jener Teil der Energie der Druckluft, der jedoch den höheren Einfluss auf die Mahlleistung hat, ist die thermische Komponente.

Dafür wurde in Zusammenarbeit mit einem renommierten Kompressorenhersteller ein Kompressor (Abb. 4) entwickelt, der durch verminderte Zwischenkühlung eine deutlich höhere Austrittstemperatur der Druckluft von bis zu 240 °C bei gleichbleibendem Energieeintrag bereitstellt. Allein dieser Schritt führt bereits je nach Mahlgut zu einer Reduktion des spezifischen Energiebedarfes je Tonne Fertigprodukt von mehr als 15 % verglichen mit Standardkompressoren bzw. Standardstrahlmühlen.

Durch gezielte Wassereinspritzung direkt in den Mahlraum kann der noch verbleibende thermische Energieanteil weiter genutzt werden. Einerseits kommt es zu einer verbesserten Mahlwirkung durch die unmittelbare Expansion bei der Verdampfung des Wassers und andererseits durch die generelle Abkühlung des Systems zu einer verbesserten Sichteffizienz des eingebauten dynamischen Sichters.

Die Wasserdosierung erfolgt geregelt über die relative Feuchte, um ein Kondensieren des Wassers im System zu vermeiden. Bis zum endgültigen Austritt der Luft aus dem System wird somit ein untersättigter Betrieb gewährleistet.

Durch den Einsatz des gesamten EEU Systems (Enhanced Energy Utilization), bestehend aus der hohen Temperatur der Druckluft und der Wassereinspritzung, ist eine Reduktion des spezifischen Energiebedarfes je Tonne Fertigprodukt von bis zu 30 % erreichbar.

Zusammenfassung

Die Anforderungen an Füllstoffe ändern sich zunehmend in Richtung funktionaler Additive. Wesentlich für diese funktionellen Eigenschaften ist neben extremer Feinheit auch die Kornform. So ist die Verbesserung der mechanischen Eigenschaften in Kunststoffen erheblich an Füllstoffe mit hohem Aspektverhältnis gebunden, d.h. die Verstärkungswirkung nimmt mit dem Aspektverhältnis zu.

Spiralstrahlmühlen zerkleinern hauptsächlich durch Scherkräfte, was zu einer verbesserten Delaminierung der Produkte führt. Durch den eingebauten hochdynamischen Sichter in der PMT Strahlmühle ist zudem auch die Forderung nach ultrafeinen Produkten, die im Oberkorn genau begrenzt sind erfüllbar.

Ein wesentlicher Punkt in der wirtschaftlichen Herstellung entsprechender hochfeiner, delaminierter Produkte ist eine möglichst hohe Umsetzung der eingebrachten Energie. Bei Strahlmühlen wird diese Energie oftmals in Form von Druckluft bereitgestellt. Bei der Umsetzung in Mahlleistung ist neben der Druckenergie vor allem die thermische Energie, die bei der Kompression entsteht, essenziell. D.h. die Temperatur der Druckluft sollte so hoch als möglich bis zur Umsetzung in den Mahldüsen gelangen. Das bedeutet, dass vor allem bei mehrstufigen Kompressoren im Bereich der Zwischenkühlung so wenig Energie als möglich abgeführt werden sollte.

Durch gezielte Wassereindüsung kann die verbleibende Restwärme durch unmittelbare Verdampfung noch in Mahlleistung umgesetzt werden. Durch diese Verdampfung kommt es auch zu einer Abkühlung des gesamten Systems, was zu einer Effizienzsteigerung im Bereich der Sichtung durch Reduktion der erforderlichen Umfangsgeschwindigkeit führt. Durch diese Maßnahmen konnte in der PMT Spiralstrahlmühle durch die Ausrüstung mit dem beschriebenen EEU System der spezifische Energieverbrauch um bis zu 30 % reduziert werden bzw. die Durchsatzleistung bei gleichbleibendem Energieeintrag und gleicher Maschinengröße je nach Material um bis zu 30 % erhöht werden.

VERÖFFENTLICHT IN CITplus 11.2021