Keramische Rohstoffe aus dem pulsierenden Heißgasstrom

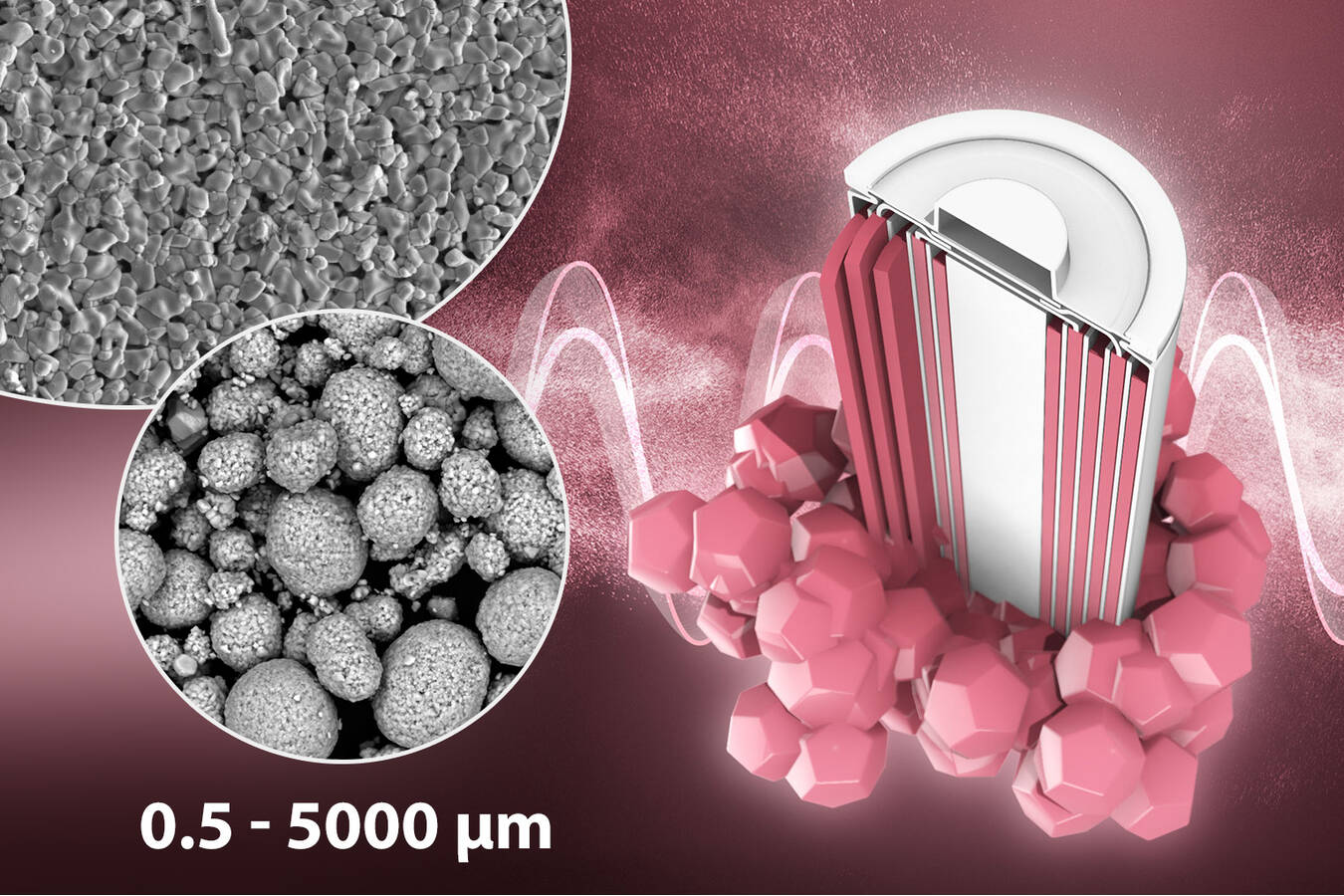

Maßgeschneiderte Rohstoffe im technischen Maßstab realisieren. Beispiel: Barium-Strontium-Kobalt-Eisen-Oxid (BSCF) mit dotiertem und beschichtetem Zirconiumdioxid.

Mithilfe der Technologie der Glatt Pulversynthese und den darauf basierenden innovativen Prozessen der Sprühtrocknung und Sprühkalzinierung werden neuartige Möglichkeiten in der Rohstoffherstellung aufgezeigt. Die Beispiele Barium-Strontium-Kobalt-Eisen-Oxid (BSCF) sowie einerseits dotiertem und andererseits beschichtetem Zirconiumdioxid zeigen die Potenziale, die in der Technologie stecken.

Keywords

Zirconiumdioxid, BSCF, Rohstoffentwicklung, Sprühtrocknung, Kalzinierung, Pulversynthese

Autoren

Dr.-Ing. Viktor Drescher ist Werkstoff-Ingenieur und hat an der Technischen Universität Berlin im Bereich Beschichtungstechnik promoviert. Bei Glatt ist er im Business Development tätig und betreut dort die Hochtemperaturprozesse auf Basis von Pulversynthese, Hochtemperatur-Wirbelschicht und chemischer Gasphasenabscheidung (CVD).

Dr. rer. nat. Johannes Buchheim ist Chemiker und hat an der Friedrich-Schiller-Universität Jena im Bereich Technische Chemie promoviert. Seit 2020 ist er als Projektingenieur in der Abteilung Anwendungs- und Formulierungstechnik für Projekte auf Basis der Glatt Pulversynthese tätig.

1. Einführung

High-Tech-Keramiken kommen heute für unterschiedliche medizinische und technische Anwendungen und zum Einsatz. Einerseits führt auch bei diesen Sonderwerkstoffen ein steigender Wettbewerbsdruck zu wachsenden Anforderungen. Andererseits sind die kommerziell verfügbaren Ausgangsrohstoffe durch eine beschränkte Zahl von Herstellern limitiert, die in gewissen Losgrößen produzieren, um wirtschaftlich arbeiten zu können. In der Konsequenz werden die Rohstoffe oft nur mit bestimmten Mindestabnahmemengen und zu hohen Preisen abgegeben und sind generell schwer zu bekommen. Das erschwert die Ausarbeitung innovativer Werkstoff- und Produktideen enorm. Ein alternativer Weg kann daher sein, die keramischen Rohstoffe zunächst im Labormaßstab selbst herzustellen oder so zu modifizieren, dass diese zu den eigenen Produktideen passen. Nach einer erfolgreichen Erprobung muss der Herstellungsprozess im Weiteren auf einen Produktionsmaßstab übertragen werden. Am Beispiel von zwei Mustersubstanzen wird im Folgenden dargestellt, welche Vorteile ein solcher technologische Ansatz hat.

Barium-Strontium-Cobalt-Eisen-Oxid (BSCF), hier beispielhaft anhand der Zusammensetzung Ba0,5Sr0,5Co0,8Fe0,2O3-δ gezeigt, ist eine komplexe Verbindung mit einer Perowskit-ähnlichen Struktur und wird heute unter anderem als Ionenleiter für Sauerstoffmembranen und als Elektrokatalysator für die Wasserstofferzeugung verwendet [1,2]. Ein Einsatz in Brennstoffzellen ist ebenfalls Gegenstand aktueller Forschung, wird aber durch die chemische Instabilität des Materials häufig erschwert. Es wurde bereits gezeigt, dass es durch Variation des Eisen/Cobalt-Verhältnisses möglich ist, einerseits die thermische Beständigkeit bei niedrigen Sauerstoff-Partialdrücken einzustellen [3] und dass andererseits die Beständigkeit gegenüber CO2 mit sinkenden Barium-Gehalten steigt [4]. Dies verdeutlicht das Potenzial modifizierter komplexer Werkstoffe, deren Eigenschaftsprofil gezielt auf eine spezielle Anwendung eingestellt wurde.

Das zweite Beispiel, auf das hier näher eingegangen werden soll, ist Zirconiumdioxid (ZrO2). Dieser Werkstoff wird heute großtechnisch für Wärmedämmschichten und medizinische Anwendungen, aber auch Commodity-Produkte wie Küchenmesser verwendet. Der Werkstoff kommt in zahlreichen Modifikationen vor. Bei Raumtemperatur und Normaldruck liegt reines ZrO2 in einer monoklinen Phase vor. Mit zunehmender Temperatur geht diese zunächst in eine tetragonale (1170°C) und ab ca. 2370°C in eine kubische Kristallstruktur über [5,6]. Aufgrund dieser Phasenumwandlung und der damit verbundenen Volumenänderung lassen sich keine Bauteile aus reinem Zirconiumdioxid herstellen. Die Hochtemperaturphase kann durch die Zugabe von Dotierungselementen M2+, M3+ bzw. M4+ oder durch Ladungskompensation stabilisiert werden [7,8]. Auch wenn hier bereits zahlreiche Variationen kommerziell verfügbar sind, bietet die Kombination verschiedener Stabilisatoren noch Potenzial [9]. Es gibt aber noch eine weitere Möglichkeit, die Stoffeigenschaften anzupassen: Studien zeigen, dass eine Dotierung der Pulver vor dem Sintern nicht zwangsläufig die optimale Lösung darstellt. Nach dem aktuellen Stand der Forschung diffundieren während des Sinterns überschüssige Dotierungselemente an die Korngrenzen. Aufgrund der geringen Konzentrationsunterschiede erfolgt dieser Prozess sehr langsam [10]. Vorteilhafter ist es, Dotierungselemente als Schicht auf ein undotiertes Pulver aufzubringen. Während des nachfolgenden Sinterprozesses bewirkt der hohe Konzentrationsgradient eine deutlich schnellere Diffusion – diesmal von außen in den Pulverwerkstoff hinein. Deswegen erlauben beschichtete Pulver gegenüber homogen dotierten Pulvern niedrigere Sintertemperaturen oder die Sinterzeit kann gesenkt werden. Durch die feinkörnigeren Gefüge lassen sich eine höhere Dichte und bessere mechanische Eigenschaften der Bauteile erzielen [11].

2. Experimentelles Vorgehen

Für die Herstellung und Beschichtung der Pulver kam ein Pulversynthesereaktor der Firma Glatt Ingenieurtechnik zum Einsatz (Abb. 1). Der Syntheseprozess basiert auf dem Verfahren der Sprühtrocknung, bei dem eine Lösung in einen Heißgasstrom eingesprüht wird und dort getrocknet wird. Durch das Versprühen von Suspensionen entstehen Coatings, bei denen die Präkursoren gelöst vorliegen. Hierbei können die Oberflächeneigenschaften des Kernmaterials durch Änderung des pH-Werts so beeinflusst werden, dass sich Wechselwirkungen zwischen Kern und Beschichtung ausbilden und die Beschichtung homogen ist. Dies stellt neben einem Kostenersparnis einen weiteren deutlichen Vorteil gegenüber alternativen Technologien wie z.B. der physikalischen oder chemischen Gasphasenabscheidung dar.

Anders als bei der konventionellen Sprühtrocknung wird bei dieser Anlage ein pulsierender Heißgasstrom verwendet. Das hat einen gravierenden Einfluss auf die Interaktion zwischen dem Gasstrom und dem eingesprühten Material. Beim Auftreffen der Druckwellen werden die Tröpfchen zusätzlich zerstäubt, so dass sehr feine Pulver im Nano- bis einstelligen Mikrometerbereich entstehen. Die an- und abschwellende Strömungsgeschwindigkeit erzeugt darüber hinaus – insbesondere in Nähe der Reaktorwand – massive Verwirbelungen. Diese gleichen Temperatur- und Geschwindigkeitsgradienten innerhalb des Reaktors aus. Gleichzeitig werden Tröpfchen oder Partikel dadurch auch quer zum Reaktor durchmischt und somit deren Verweilzeit homogenisiert. Die sich ständig ändernde Strömungsgeschwindigkeit in Kombination mit der Trägheit der Partikel bewirkt, dass über die gesamte Reaktorlänge eine Relativgeschwindigkeit zwischen Partikel und Gas vorhanden ist. Dadurch können sich keine Grenzschichten ausbilden, die den Wärme- und Stoffübergang behindern. Die Pulsation wird mechanisch induziert. Durch die Wahl der Geometrie des Pulsators können sinusförmige als auch zackenförmige pulsierende Wellen generiert werden. Auch hierbei kann Einfluss auf die Trocknung und Funktionalisierung der Partikel genommen werden.

Auch in Bezug auf die Heizquelle unterscheidet sich die Technologie von anderen. Durch die Verwendung eines elektrischen Heizers besteht eine hohe Flexibilität in Bezug auf die Prozessgase (inert, oxidierend oder reduzierend). Die elektrische Heizung ermöglich darüber hinaus die vollständige Entkopplung von Temperatur, Pulsation und Trägergasstrom. So können die Vorteile des gepulsten Gasstroms genutzt werden, unabhängig davon, ob der Betrieb bei Raumtemperatur oder bei einer Reaktoraustrittstemperatur von 1300 °C erfolgen soll.

Die Herstellung des BSCF-Pulvers erfolgte durch das Auflösen der Mengen von BaCO3, SrCO3, CoCO3 und Fe(NO3)3∙9H2O entsprechend der chemischen Zusammensetzung Ba0,5Sr0,5Co0,8Fe0,2O3-δ in einer zitronensäurehaltigen Lösung. Das Versprühen wurde mit einer temperaturkompensierenden Zweistoffdüse bei einem Sprühdruck von 2,5 bar durchgeführt. Die Separation des Pulvers erfolgte über H13-Kassettenfilter.

Die Versuche zur Herstellung von ZrO2 sowie Yttrium-stabilisierten ZrO2 (3YSZ) wurden durch das Auflösen der entsprechenden Carbonate in verdünnter HNO3 mit der Konzentration von 1 mol/L realisiert. Das Versprühen wurde mit einer temperaturkompensierenden Zweistoffdüse bei einem Sprühdruck von 2,5 bar durchgeführt. Mittels eines Zyklons wurden Proben aus dem Prozessgasstrom entnommen.

Die Beschichtung von ZrO2 mit Yttriumoxid erfolgte durch das Auflösen von Y(NO3)3∙6H2O. Anschließend wurde kommerziell erhältliches ZrO2 zugegeben. Die so hergestellte Suspension wurde mittels einer temperaturkompensierenden Zweistoffdüse bei einem Sprühdruck von 2,0 bar versprüht.

3. Ergebnisse und Diskussion

Die Herstellung der Pulver erfolgte durch die Regelung anhand der Austrittstemperatur aus dem Reaktor. Die Leistungsregelung der einzelnen Heizstufen des Mantelheizers lief hierbei vollautomatisiert ab. Generell ist auch jede Heizstufe einzeln ansteuerbar. Perspektivisch lassen sich somit definierte Temperaturprofile innerhalb des Reaktionsrohres darstellen. Über ein Primärheizelement wurde das pulsierende Prozessgas vorgeheizt.

Die Herstellung des BSCF-Materials erfolgte bei einer Reaktoraustrittstemperatur von ca. 1240°C. Durch Einleiten von Kühlgas wurde das Produkt abrupt abgekühlt und durch Filter separiert. Die Phasenzusammensetzung wurde mittels Pulverröntgendiffraktometrie (PXRD) ermittelt (Abb. 2). Das Material weist eine kubische Kristallstruktur in der Raumgruppe Pm-3m mit hoher Kristallinität auf. Verunreinigungen werden nicht detektiert. Die ermittelte Gitterkonstante a = 0,3986 nm entspricht Werten aus der Literatur [2].

Erste Resultate des hergestellten Pulvers (Abb. 3) verweisen auf einen potentiellen Einsatz für sauerstofftrennende Membranen. Gegenstand weiterer Untersuchungen ist der Einsatz als Katalysator für die Wasserstofferzeugung durch alkalische Wasserelektrolyse. Erste Studien dazu verliefen positiv (Abb. 4).

Die Herstellung von ZrO2 und Yttrium-stabilisiertes ZrO2 (3YSZ) erfolgte bei einer Reaktoraustrittstemperatur von ca. 930°C. Röntgenografische Analysen des undotierten ZrO2 weisen neben einem hohen Anteil an der tetragonalen Kristallstruktur (ca. 90 wt%) ebenso die monokline Modifikation (10 wt%) auf. Das Auftreten der metastabilen tetragonalen Phase (Abb. 5) für 3YSZ erfolgt aufgrund der nano- und polykristallinen Eigenschaften (20 nm Kristallitgröße) [12]. Auf elektronenmikroskopische Aufnahmen wird eine unregelmäßige Partikelform mit großer spezifischer Oberfläche visualisiert (Abb. 6).

Die Beschichtung von kommerziell erhältlichen ZrO2 erfolgten bei einer Reaktoraustrittstemperatur 425°C. Der Einfluss der Prozessbedingungen, hier vor allem der Pulsation, wird auf REM-Aufnahmen ersichtlich (Abb. 7). Die sphärischen und Donut-ähnlichen Agglomerate werden teilweise aufgebrochen, was jedoch für eine weitere Prozessierung des Materials nicht hinderlich ist. Die kristallographischen Eigenschaften des Pulvers bleiben bei der gewählten Prozesstemperatur unberührt (Abb. 8). Nebenbestandteile, wie beispielsweise Y2O3, werden nicht detektiert. Die Elementzusammensetzung und -verteilung konnte durch energiedispersive Röntgenspektroskopie (EDX) ermittelt werden. Untersuchungen an Einzelpartikeln spiegeln eine erfolgreiche Beschichtung des ZrO2 mit Yttrium wider (Abb. 9).

4. Zusammenfassung

Anhand der beiden Mustersubstanzen BSCF und dotiertem und beschichteten Zirconiumdioxid konnte gezeigt werden, dass es möglich ist, auch komplexe keramische Substanzen im Labor- bis hin zum Pilotmaßstab herzustellen. Die hierfür verwendete Technologie der Pulversynthese bietet über die Trocknung im pulsierenden Heißgasstrom hinaus durch Anpassung von Frequenz und Amplitude zusätzliche Möglichkeiten, um auf die Partikelgröße, -struktur und -morphologie Einfluss zu nehmen.

Diese neue Flexibilität bei der Entwicklung keramischer Rohstoffe ermöglicht es, mit geringem Aufwand anwendungsspezifisch optimierte Materialien zu entwickeln und zu testen. Nach erfolgreicher Erprobung kann die Technologie entsprechend hochskaliert und die Losgrößen an den tatsächlichen Bedarf angepasst werden.

Literatur

[1] Brett, D.J.L., Atkinson, A., Brandon, N.P., Skinner, S.J.: Intermediate temperature solid oxide fuel cells. Chem. Soc. Rev. 37 (2008) 1568–78.

[2] Li, X., He, L., Zhong, X., Zhang, J., Luo, S., Yi, W., Zhang, L., Hu, M., Tang, J., Zhou, X., Zhao, X. Xu, B.: Evaluation of A-Site Ba2+-Deficient Ba1-xCo0.4Fe0.4Zr0.1Y0.1O3-δ Oxides as Electrocatalysts for Efficient Hydrogen Evolution Reaction. Scanning 2018, Article ID 1341608.

[3] Ovenstone, J., Jung, J., White, J. S., Edwards, D. D., Misture, S. T.: Phase stability of BSCF in low oxygen partial pressures. J. Solid State Chem. 181 (2008), [3] 576-586.

[4] Yan, A., Yang, M., Hou, Z., Dong, Y., Cheng, M.: Investigation of Ba1−xSrxCo0.8Fe0.2O3−δ as cathodes for low-temperature solid oxide fuel cells both in the absence and presence of CO2. J. Power Sources 185 (2008), [1] 76-84.

[5] Goff, J. P., Hayes, W., Hull, S., Hutchings, M. T., Clausen, K. N.: Defect structure of yttria-stabilized zirconia and its influence on the ionic conductivity at elevated temperatures. Phys. Rev. B 59 (1999), 14202.

[6] Evans, A.G., Heuer, A. H.: REVIEW—Transformation Toughening in Ceramics: Martensitic Transformations in Crack-Tip Stress Fields. J. Am. Ceram. Soc., 63 (1980) 241-248.

[7] Garvie, R.C., Nicholson, P. S., Structure and Thermomechanical Properties of Partially Stabilized Zirconia in the CaO-ZrO2 System. J. Am. Ceram. Soc, 55 (1972) 152-157.

[8] Kelly, J. R., Denry, I.: Stabilized zirconia as a structural ceramic: An overview. Dent. Mater. 24 (2008), 289-298.

[9] Keller, E.K., Andreyeva, A.B: Effect of titanium dioxide on sintering and stabilization of ZrO2 in zirconium-alumina and spinel-zirconium mixtures.Refractories 2 (1961), 19–26.

[10] Kern, F.: Evidence of Phase Transitions and Their Role in the Transient Behavior of Mechanical Properties and Low Temperature Degradation of 3Y-TZP Made from Stabilizer-Coated Powder. Ceramics 2 (2019) 271–285.

[11] Burger, W., Richter, H. G., Piconi, C., Vatteroni, R., Cittadini, A., Boccalari, M.: New Y-TZP powders for medical grade zirconia. J. Mater. Sci. Mater. Med. 8 (1997), 113–118.

[12] Vollath, D., Fischer, F.D., Hagelstein, M., Szabó, D. V.: Phases and phase transformations in nanocrystalline ZrO2. J. Nanopart. Res. 8 (2006) 1003–1016.

Danksagung

Die Versuche zum BSCF fanden im Rahmen des Forschungsprojekts „Neuartige Herstellverfahren für hochpermeable Sauerstoffmembranen und Entwicklung einer innovativen Membran-Anschlussplatte für Sauerstoffgeneratoren- SaMBa“ (FKZ: 2018 FE 9025) statt.

Die Versuche zum Zirconiumdioxid fanden im Rahmen des Förderprojekts „PulsON – Entwicklung einer effizienten Produktionstechnologie hochreiner, stöchiometrisch und morphologisch definierter Nanopulver“ (FKZ: 2021 FE 9041) statt.

Die elektrochemische Charakterisierung des BSCF erfolgte durch das Fraunhofer-Institut für Keramische Technologien und Systeme IKTS in Hermsdorf.

Die Autoren danken dem Land Thüringen und der Europäischen Union herzlich für die Unterstützung bei der Durchführung dieser Versuche.

Quelle

Im Original veröffentlicht im Fachmagazin Keramische Zeitschrift, Ausgabe 04-05/2022, Springer Fachmedien Wiesbaden GmbH