Wirbelschichttechnologien eignen sich ideal zur Durchführung von Wärme- und Stoffübergangsprozessen, die bei der Trocknung gefragt sind. Partikel können parallel zur Trocknung mittels Sprühgranulation, Sprühcoating oder Sprühagglomeration gleichzeitig wirtschaftlich veredelt und funktionalisiert werden. Die Auswahl des richtigen Trocknungsverfahrens ist herausfordernd: Sie hängt von den jeweils vorliegenden Rahmenbedingungen ab und erfordert eine ganzheitliche Betrachtung.

In nahezu allen Wirtschaftszweigen dient die thermische Trocknung als essenzieller Prozess, um flüssige oder feuchte Rohstoffe in feste, trockene Produkte zu überführen. In der Regel wird dabei Wasser oder ein anderes Lösungsmittel durch Verdunstung oder Verdampfung aus dem Rohstoff entfernt. Die Auswahl des richtigen Trocknungsverfahrens ist herausfordernd: Sie hängt von den jeweils vorliegenden Rahmenbedingungen ab und erfordert eine ganzheitliche Betrachtung.

Trocknen und dann?

Klassische Wirbelschichttrockner kommen überall dort zum Einsatz, wo der feuchte Rohstoff rieselfähig vorliegt, aber auch für Produkte, die von Zentrifugen, Filtern, Kristallisatoren oder Sprühtrocknern ausgetragen werden. In diesen Fällen werden die Rohstoffe bei der Wirbelschichttrocknung „nur“ auf die erforderliche Endfeuchte eingestellt. Bestückt mit einem Sprühsystem wird der Trockner zum Granulator. Die Sprühgranulation stellt ein innovatives Verfahren dar, um aus flüssigen Rohstoffen – zum Beispiel Lösungen, Suspensionen, Dispersionen, Emulsionen – in einem einzigen Verfahrensschritt direkt ein rieselfähiges, staubfreies, trockenes Endprodukt zu erzeugen. Dieses Verfahren wird vorzugsweise in kontinuierlichen Wirbelschichtapparaten durchgeführt. Das Sprühsystem erlaubt es, durch die richtige Auswahl der Prozessparameter und der Vielzahl deren Kombinationsmöglichkeiten, staubfreie, kompakte Granulate mit definierter Partikelgrößenverteilung herzustellen. Interessant ist das Verfahren vor allem für Anwendungen, in denen Rohstoffe schon in flüssiger Form vorliegen oder Flüssigmischungen als Vorprodukt hergestellt werden. In solchen Fällen können mehrere Verfahrensschritte – Produktgestaltung und Trocknung – in einem kompakten Apparat sehr effizient und wirtschaftlich durchgeführt werden.

Trocknung plus: Sprühgranulation

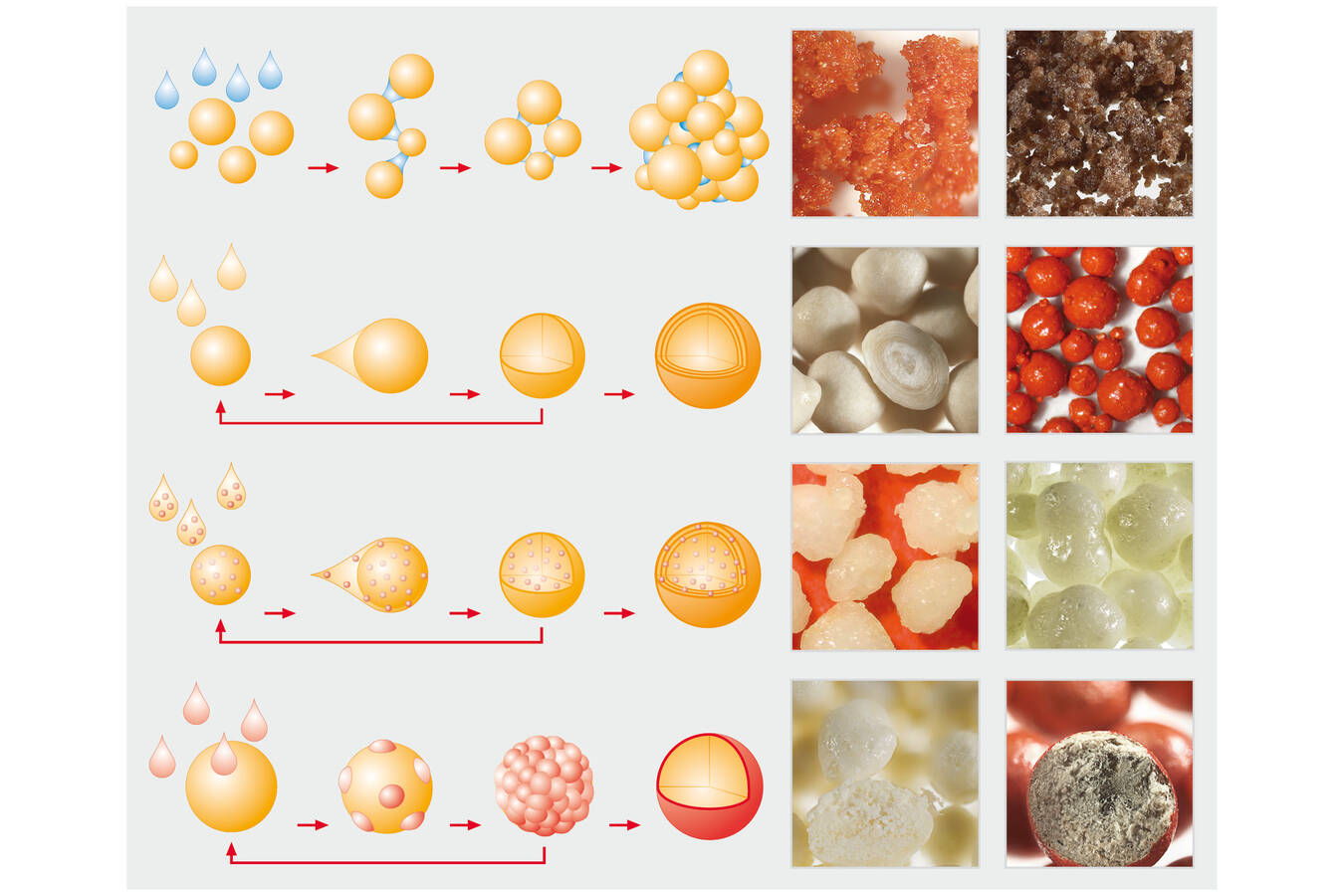

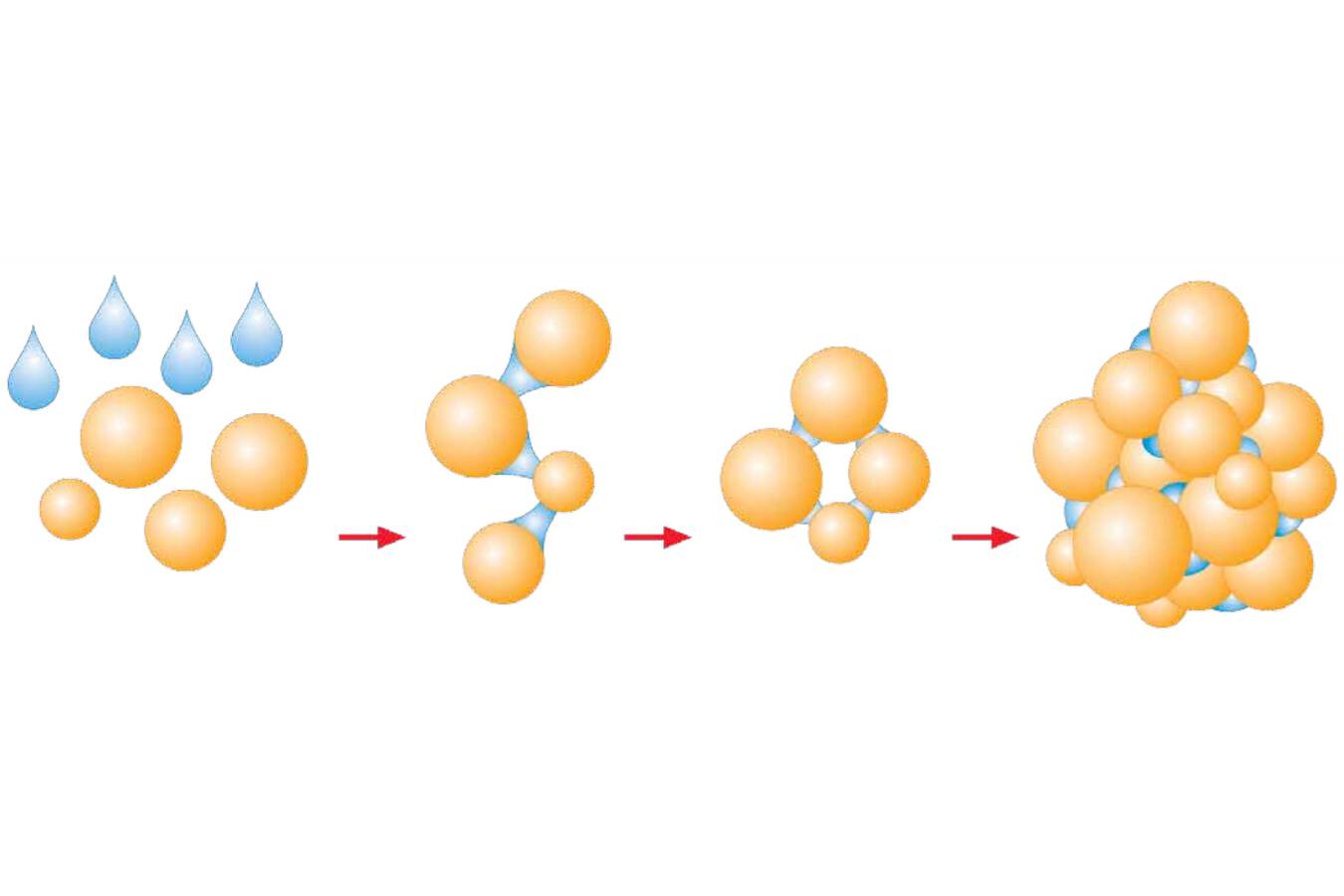

Bei der Sprühgranulation wird eine feststoffhaltige Flüssigkeit – es können auch mehrere sein – durch Sprühdüsen gleichmäßig auf Partikel, die sich in der Wirbelschicht befinden, aufgesprüht (Abb. 1). Diese Partikel sind kleiner als die Zielpartikelgröße und werden als Granulationskeime bezeichnet. Sie bestehen aus dem gleichen Material wie der über die Flüssigphase aufgesprühte Feststoff und werden im Prozess selbst gebildet, ohne dass fester Rohstoff von externen Quellen zugeführt werden muss. Je nach Konfiguration können die Granulationskeime durch interne Kernerzeugung – etwa durch Sprühtrocknungsanteile oder Abrieb – oder auch durch Rückführung aus einem externen Sieb-Mahl-Kreislauf gewonnen werden. Damit lassen sich auch Feinpartikel oder zerkleinertes Überkorn wieder in den Prozess zurückschleusen.

Wie eine Wirbelschicht entsteht

Wirbelschichttechnologien basieren auf dem Prinzip der Verwirbelung von Partikeln durch einen nach oben gerichteten Prozessgasstrom. Die Apparate bestehen unter anderem aus einer Einlassgaskammer, einer Prozesskammer sowie einem Sprüh- und Filtersystem und unterscheiden sich in der Geometrie der Prozesskammern. Im Wirbelbett ist durch das Fluidisieren von Primärpartikeln deren gesamte Oberfläche zur Benetzung und /oder Trocknung frei zugänglich. Eine Verteilerplatte sorgt dafür, dass der Prozessgasstrom definierte Strömungseigenschaften erzeugt und somit die Wärme- und Stoffübergangsraten beeinflusst. An der Unterseite wird der Prozessraum durch einen Anströmboden begrenzt. Er verhindert, dass Material in darunterliegende Apparatebereiche fällt. Seine eigentliche Aufgabe liegt jedoch in der definierten Verteilung des Fluidisierungsmediums (in der Regel Luft) über den Apparatequerschnitt. Ist der Prozessraum nach oben hin geschlossen, wird das Fluidisierungsmittel oben aus dem Behälter herausgeführt und anschließend in einem externen Staubabscheider gereinigt. Alternativ dazu kann eine Filteranlage oberhalb des Prozessraumes integriert werden, die das Fluidisierungsmittel direkt im Apparat entstaubt, bevor es den Apparat verlässt.

Die Apparate-Geometrie

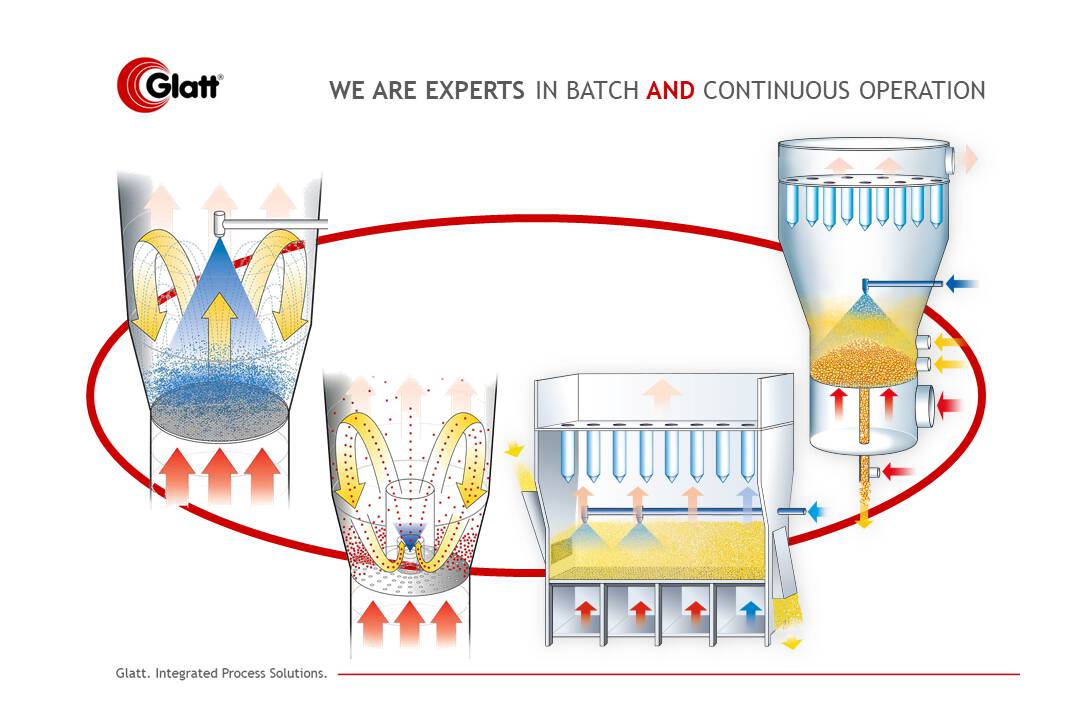

Die Wahl der geeigneten Bauform richtet sich nach der vorliegenden Aufgabenstellung und den technologischen Rahmenbedingungen. Für die Wirbelschicht-Sprühgranulation stehen mehrere Apparatebauformen zur Verfügung. Für kontinuierliche Prozesse sind eine ständige Rohstoffzufuhr und ein permanenter Produktaustrag erforderlich. Die älteste Form eines kontinuierlichen Wirbelschicht-Granulators, die Anlage vom Typ AGT – die Abkürzung steht für Anlage zur kontinuierlichen Granulationstrocknung – wurde bereits in den 1980er Jahren von Glatt entwickelt (Abb. 2). Dieser Apparatetyp zeichnet sich durch ein spezielles Austragssystem zur staubfreien kontinuierlichen Ausschleusung von Granulaten aus. Für eine ideale Durchmischung des Wirbelschichtinhaltes besitzt er einen kreisförmigen Anströmboden mit zentral angeordnetem Austragrohr. Dieses wird mit einer einstellbaren Luftströmung in die Wirbelschicht hinein beaufschlagt, die bewirkt, dass ausschließlich Partikel der gewünschten Größe den Weg aus dem Apparat finden. Der somit erreichte interne Klassiereffekt gewährt ein unmittelbar staubfreies Produkt.

Ein langgestreckter rechteckiger Prozessraum ist hingegen charakteristisch für die Anlagen vom Typ GF, Glatt Fließbett (Abb. 3). Wie bei reinen Trocknungsaufgaben gewährleistet die langgestreckte Geometrie im Bereich der Wirbelschicht eine gerichtete Feststoffströmung zum Austrag hin. Um mehrere Prozessschritte in einem Apparat durchzuführen, wird der Bereich unterhalb des Anströmbodens kammerweise unterteilt. Jede dieser Zuluftkammern kann mit unterschiedlich konditioniertem Prozessgas beaufschlagt werden, das sich beispielsweise durch Luftmengen oder Temperaturen unterscheidet. Der typische Anwendungsfall ist die Sprühgranulation, bei der flüssige Rohstoffe eingedüst und anschließend im austragsseitigen Bereich nachgetrocknet und /oder gekühlt werden (Abb. 4).

Schlüsselbauteil Anströmboden

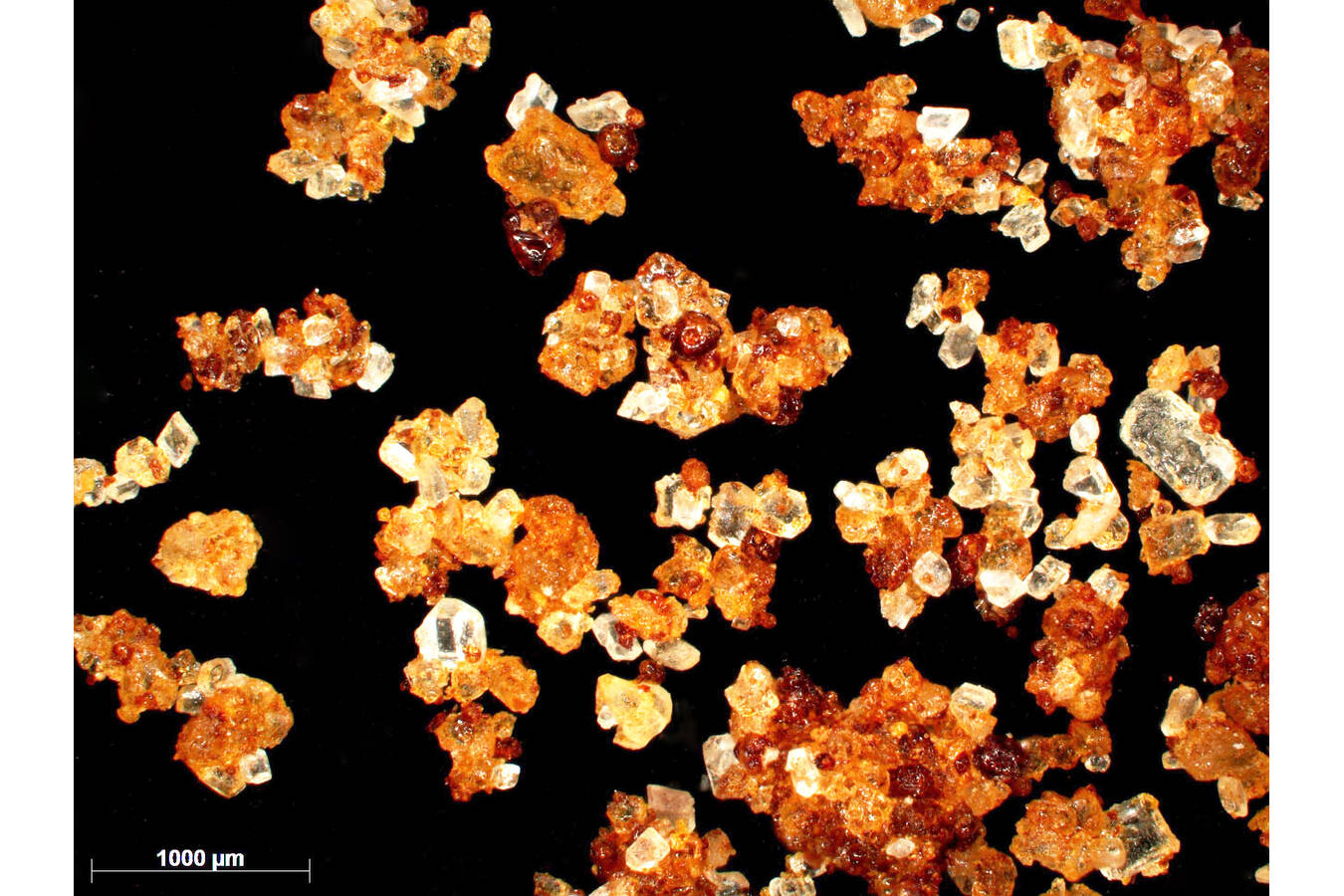

Wie der Prozessraum und der Anströmboden – auch Wirbelboden genannt – gestaltet werden, hängt von der Zielstellung der durchzuführenden Prozesse ab. Ihre Gestaltung entspricht der Form des Trockners/Granulators und ist beim Chargen-Apparat in der Regel rund. Bei Konti-Granulatoren kommen ebenfalls runde Böden zum Einsatz (AGT), oftmals sind diese jedoch rechteckig (GF). Beim Chargenbetrieb bilden die Feststoffbeschickung und die Produktentleerung wesentliche Konstruktionsmerkmale. Die Materialvorlage kann entweder in den Prozessraum eingesaugt werden, oder der Prozessraum wird als wechselbarer Materialbehälter konzipiert. Der Behälter kann extern befüllt und anschließend in den Apparat eingefügt werden. Als mögliche Varianten sind beispielsweise Dreh- und Klappböden zur effektiven Bodenentleerung entwickelt worden. Beim rechteckigen Prozessraum verweilt das Produkt mit einem möglichst engen Spektrum und wird gleichmäßig getrocknet. Apparate für das spezielle Strahlschichtverfahren kommen ganz ohne perforierten Anströmboden aus. Das patentierte Strömungsprinzip der Glatt ProCell-Reihe ermöglicht hierbei durch geringere Verweilzeiten neue innovative Anwendungen, wie beispielsweise die Herstellung von sehr feinen kompakten Granulaten (Abb. 5) oder die Verkapselung flüchtiger Substanzen in Granulatform (Abb. 6).

Im Labormaßstab beginnen

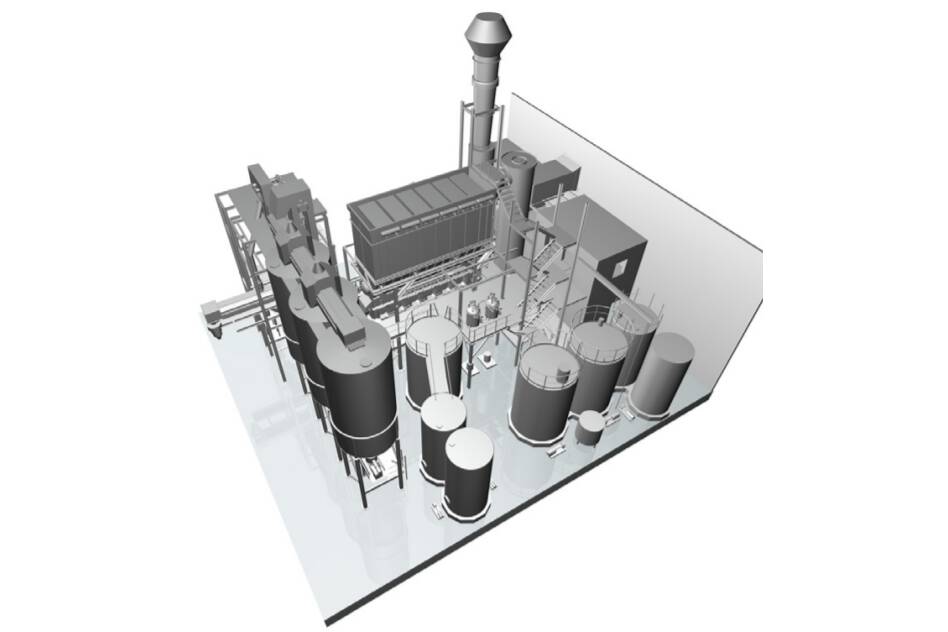

Die optimalen Prozessparameter für Produktgestaltung und Trocknung lassen sich am wirtschaftlichsten mit kleinen Mengen experimentell im Labormaßstab finden. Im Technologiezentrum in Weimar bietet Glatt Ingenieurtechnik Testanlagen mit verschiedenen Prozessabläufen, Systemkonfigurationen und Laborgeräten an und stellt für Testreihen ein Team erfahrener Experten zur Verfügung. Bei der Gewinnung von Daten für die zuverlässige Skalierung auf den Produktionsmaßstab werden Pilotanlagen verwendet.

Mögliche Faktoren zur Auswahl von Trocknungsverfahren:

Trocknung

- Handling des Rohstoffes, Klebrigkeit, Klumpenbildung, Wandansatz u.a.

- Handling des Produkts, z. B. Adhäsion, Staubbildung, Elektrostatik

- Schwankungen wie Feuchtigkeitsverteilung im Rohstoff, Kapazität, Temperatur, Alterung

- Produktwechsel, u.a. Häufigkeit, Reinigung, Verschleppung

Stoffeigenschaften

- Trocknungskinetik, v.a. Oberflächenfeuchte, Kristallwasser, Sorption

- Material, max. Temperaturbelastung, Denaturierung, Zersetzung

- Fließeigenschaften , z. B. freifließend, Abrieb, Wandansatz

Verwendung des Produktes

- Stabilität, Festigkeit, Sorption, Desorption

- Lagerung, v. a. Fließverhalten, Hygroskopizität, Versinterung

- Anwendungstechnik, z. B. Löslichkeit, Dispergierbarkeit, Struktur

Prozess

- reine Trocknung

- gleichzeitige Bildung von Partikeln, Granulaten oder komplexer Strukturen

- Änderung von Feststoffeigenschaften

- Prozessführung chargenweise/kontinuierlich

- Prozessumstellung (Qualitätsänderung)

Engineering

- Aufstellung/Layout, u.a. Rohstoff- und Materialfluss, Reinigbarkeit, - Hygiene

- Dokumentation, z. B. GMP, Rückverfolgbarkeit, Qualitätssicherung

- Medien wie Energie, Wärmerückgewinnung, Wasser

Sicherheit

- Produktsicherheit, Kontamination, Lebensmittelsicherheit

- Anlagensicherheit

- Explosionsschutz

- Personenschutz

- Arbeitsschutz

im Original veröffentlicht im Fachmagazin ‚P&A Prozessdigitalisierung Automation‘, publish-industry Verlag GmbH